第10回 海外での生産計画について

◆一般的な生産計画のステップ

一般的な生産計画のステップは、受注入力→①基準日程生産計画(日別数量平準化)→②MRP(オーダ方針)→③差立て計画→生産→出荷のようになり①②③項を総称して生産計画となります。

①第9回 基準日程生産計画(MPS Master Production Schedule)とはで述べています。

②第9回 基準日程生産計画(MPS Master Production Schedule)とはで述べています。

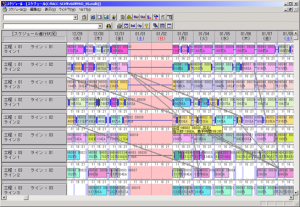

③差立て計画は、いつ(日時)・どの設備で・どのような順序で生産するかを計画します。この計画に対応できるソフトウエアは生産スケジューラです。

◆海外での生産計画

①の基準日程生産計画の日別数量平準化については、海外ではExcelを使って編集することが多いです。自動化処理は日本においてもかなり難しいです。

②のMRPについては、基準日程生産計画の日別数量平準化・在庫精度・オーダ方針がそろっていれば、大きな問題はなくコンピュータで処理できます。

③差立て計画は、いつ(日時)・どの設備で・どのような順序で生産するかを決めますので難易度かかなり高いです。

◆海外での差立て計画と生産スケジューラ

日本でも海外でも、差立て計画として生産スケジューラを使用するには、作業者リーダクラスの知識をマスタ化しなければなりません。

作業者リーダクラスの知識とは、以下のような内容です。

・納期

・設備に関して、設備効率・段取り性・品質など

・1台の設備における負荷平準化、設備間の負荷平準化

・中間仕掛品在庫、材料在庫の有無

・生産完了品の在庫方針

上記のような製造にまつわる条件を考慮する必要がありますので、たとえ生産スケジューラを使っても海外では難しいのです。

◆段階的な差立て計画の導入

従って差立て計画は、第一段階として当初はExcelで実施し、第二段階としてオフラインで生産スケジューラを使用し、第三段階としてオンラインで生産スケジューラ使用するのが良いです。

よくあるのは生産スケジューラを導入すればすべて解決するという話を聞きますが、生産管理が機能していなければ夢物語です。

◆ロット別在庫

ロット別在庫は、主に医療機器や医薬品、食品などの生産現場で用いられていますが、トレーサビリティー(追跡可能性)を実現するために多く生産現場で採用されています。原材料の段階からシステム上、紐付きで繋がっているのが特徴です。ただ、ロット別在庫の運用は現実的には運用がとても難しく、タイの製造業でも有効に導入がなされている事業所は決して多くはありません。綿密な打ち合わせとしっかりとしたシステムの導入が必要となります。

購入した資材と生産された完成品や中間品が、ロットNoを付されることで現品票に記録されます。不良品が含まれていた(発生した)場合に、どの発生原因であるロットの場所が一目で分かるのが特徴です。ロットが違えば原価計算にも影響が出てくるため、有用性は言うに及びません。

- Categories

- 生産管理入門